3次元CADは設計用ソフトではない

ものづくりの変移

過去、バブル崩壊までのものづくり産業は「少品種大量生産」が主流となっていました。今よりも製品サイクルが長く、消費者の反応から製品の改善を行うことができたのです。しかし近年は消費者ニーズの多様化などから製品サイクルが非常に短くなってきおり、これまで通りの少品種大量生産では在庫管理リスクや消費者ニーズに合わせた製品提供が難しくなってきています。

少量多品種生産から多品種少量生産へ

だからこそ今、多様化するニーズに合わせた生産方法として「多品種少量生産」という考え方、製造方法が求められてきています。

多品種少量生産ではターゲットに合わせたデザインや機能を考え市場動向を見ながら製品を提供することが可能となります。しかしここで確実に変わる動きとしては「多品種」であるからこそ依頼先と打ち合わせをする機会が多くなり、製造サイクルとしても少品種大量生産時より早く製造する必要が出てきます。

イメージ共有の重要性

ここで製品イメージ共有のために出てくるのが図面となります。

図面は製造現場が加工をするために作られた設計図であり、打ち合わせ用に作られているものではありません。ですので、打ち合わせをする相手によっては図面理解に時間がかかり製品イメージまでに多くの時間を要することが多々あります。また、共有できたと思っていても実際に製品が出来上がったときにイメージと異なっていたため、作り直す必要が発生する場合もあります。こうなってしまっては全体的な製品製造期間が増えてしまい、製造サイクル短縮を図ることはできません。

3次元モデルの活用

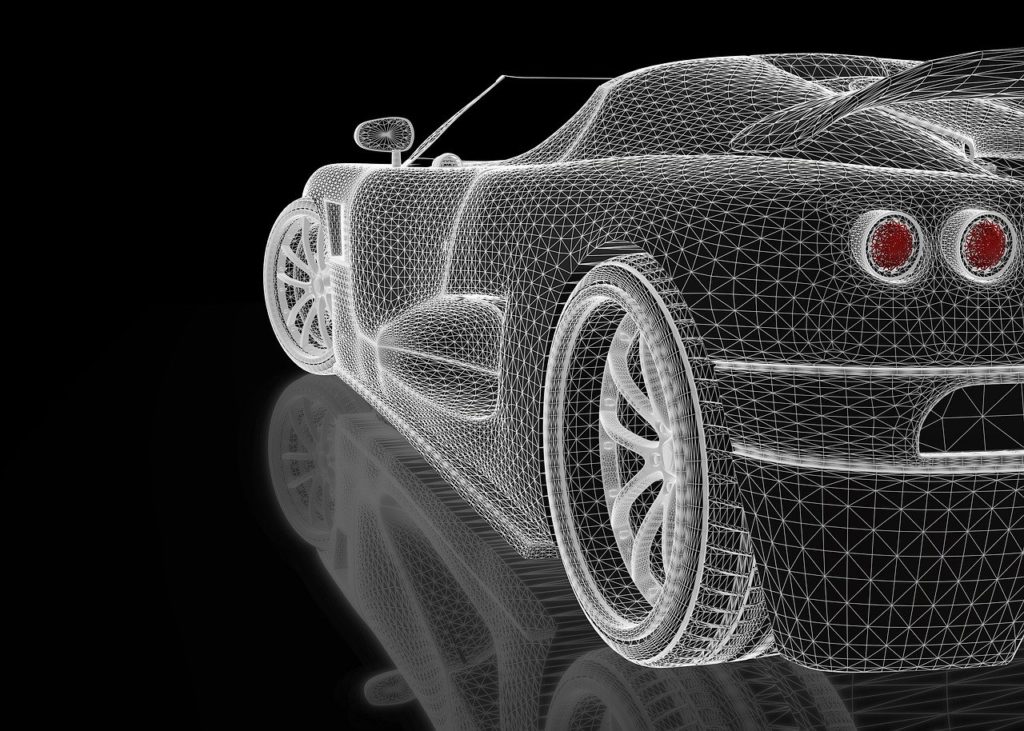

だからこそ3次元CADで、3次元設計や製造図面作成だけではなく、打ち合わせや営業する際に相手と「イメージ共有」するためのツールとしての役割が求められています。

IT技術の進歩によって既存のCADにはなかったクラウドシステムを活用したデータ管理が可能なソフトウェアも出てきています。設計部で作成したデータを営業担当者が客先でスマートフォンやタブレットを使って3次元モデルを見ながらお客様に説明をする。それが当たり前にできる時代になってきています。

私もお客様にCADについて説明するとき、「このソフトウェアを単純な設計するためだけに使わないでください。設計したモデルを社内共有、客先共有、さらには製造リードタイム全体の短縮をする経営ツールとして活用してください」とお話ししています。

ニーズに合わせて自らを変えることが、日本の伝統技術であるものづくり産業を守り、発展させることにつながります。